Lapisan keran

1, oksidasi uap: memanfaatkan uap air bersuhu tinggi, permukaan pembentukan film oksida, adsorpsi pendingin yang baik, dapat berperan dalam mengurangi gesekan, sekaligus mencegah keran dan bahan pemotong di antara ikatan, cocok untuk pengolahan baja ringan.

2, perawatan nitridasi: ketuk nitridasi permukaan, membentuk lapisan pengerasan permukaan, cocok untuk memproses besi cor, aluminium cor dan bahan lainnya pada keausan alat.

3, uap + nitridasi: keunggulan komprehensif dari dua hal di atas.

4, Timah: lapisan kuning keemasan, kekerasan dan pelumasan lapisan yang baik, dan kinerja adhesi lapisan yang baik, cocok untuk memproses sebagian besar bahan.

5, TiCN: lapisan abu-abu biru, kekerasan sekitar 3000HV, tahan panas 400 °C.

6, TiN+TiCN: lapisan kuning tua, dengan kekerasan dan pelumasan lapisan yang sangat baik, cocok untuk memproses sebagian besar bahan.

7, TiAlN: lapisan abu-abu biru, kekerasan 3300HV, tahan panas hingga 900 °C, dapat digunakan untuk pemrosesan berkecepatan tinggi.

8, CrN: lapisan abu-abu perak, kinerja pelumasan lebih unggul, terutama digunakan untuk memproses logam non-ferrous.

Pelapisan keran mempunyai pengaruh yang signifikan terhadap kinerja keran, namun saat ini, produsen dan produsen pelapis bekerja sama satu sama lain untuk mempelajari pelapisan khusus, seperti LMT IQ, Walther THL, dll.

Faktor yang mempengaruhi penyadapan

A. Peralatan penyadapan

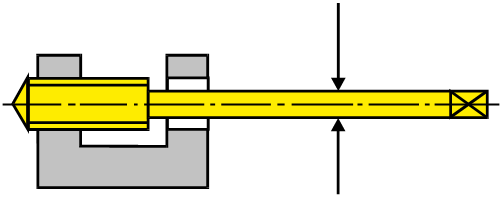

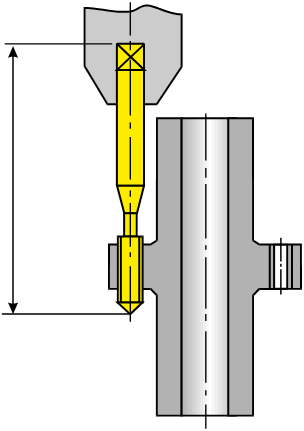

1. Alat mesin: dapat dibagi menjadi metode pemrosesan vertikal dan horizontal.Untuk penyadapan, pemrosesan vertikal lebih baik daripada pemrosesan horizontal, dan pemrosesan horizontal harus mempertimbangkan apakah pendinginan sudah cukup.

2, betis penyadapan: disarankan untuk menggunakan betis penyadapan khusus, kekakuan mesin, stabilitas yang baik, lebih disukai memilih betis penyadapan sinkron, sebaliknya, sedapat mungkin memilih betis penyadapan fleksibel dengan kompensasi aksial/radial.Gunakan penggerak persegi bila memungkinkan, kecuali untuk keran berdiameter kecil (

3. Kondisi pendinginan: untuk tap, khususnya tap ekstrusi, syarat cairan pendingin adalah pelumasan > pendinginan;Dalam penggunaan sebenarnya, dapat dibuat sesuai dengan kondisi peralatan mesin (bila menggunakan emulsi, disarankan konsentrasinya lebih besar dari 10%).

B. Benda kerja yang akan diproses

1. Bahan dan kekerasan benda kerja yang diproses: kekerasan bahan benda kerja harus seragam.Biasanya tidak disarankan menggunakan keran untuk memproses benda kerja lebih dari HRC42.

2, mengetuk lubang bawah: struktur lubang bawah, pilih bit yang tepat;Akurasi dimensi lubang bawah;Massa dinding lubang bawah.

C. Parameter pemrosesan

1, kecepatan: kecepatan diberikan berdasarkan jenis keran, bahan, bahan olahan dan kekerasan, kelebihan dan kekurangan peralatan sadap.

Biasanya dipilih berdasarkan parameter yang diberikan oleh produsen keran, kecepatannya harus dikurangi dalam kondisi berikut:

▶ kekakuan peralatan mesin buruk;Ketukan besar;Pendinginan yang tidak memadai;

▶ Area penyadapan material atau kekerasan tidak seragam, seperti sambungan solder;

▶ Keran diperpanjang, atau batang ekstensi digunakan;

▶ Terlentang, di luar dingin;

▶ Pengoperasian manual, seperti bor bangku, bor rocker, dll.;

2, umpan: ketukan kaku, umpan = 1 nada/putaran.

Penyadapan yang fleksibel, dan variabel kompensasi shank cukup:

Umpan = (0,95-0,98) nada/putaran.

Beberapa tips tentang pemilihan tap

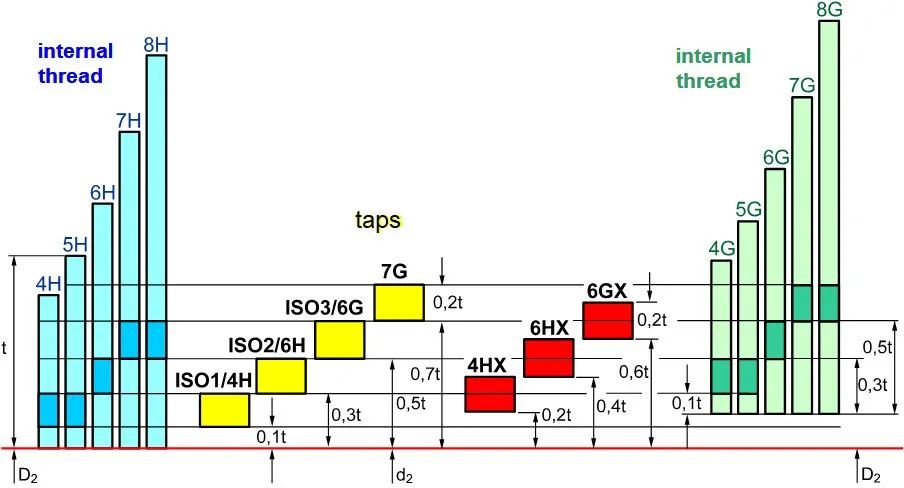

A. Toleransi keran dengan tingkat presisi yang berbeda

Dasar pemilihan: tidak hanya berdasarkan tingkat presisi benang yang akan dikerjakan untuk memilih dan menentukan tingkat presisi keran

▶ Bahan dan kekerasan benda kerja yang diproses;

▶ Peralatan penyadapan (seperti kondisi mesin, pegangan penjepit, cincin pendingin, dll.);

▶ Akurasi keran itu sendiri dan kesalahan produksi.

Misalnya: memproses benang 6H, dalam pemrosesan baja, dapat memilih keran presisi 6H;Pada proses besi cor kelabu, karena diameter tengah keran lebih cepat aus, maka pemuaian lubang ulir kecil, sehingga sebaiknya memilih keran presisi 6HX, umurnya akan lebih baik.

Catatan tentang keakuratan ketukan Jepang:

▶ Keran potong OSG menggunakan sistem presisi OH.Berbeda dengan standar ISO, sistem presisi OH memaksakan seluruh lebar pita toleransi dari batas terendah, setiap 0,02 mm sebagai tingkat presisi, yang diberi nama OH1, OH2, OH3, dll.

▶ Keran ekstrusi OSG menggunakan sistem presisi RH, sistem presisi RH akan memaksa seluruh lebar toleransi dari batas terendah, setiap 0,0127 mm sebagai tingkat presisi, diberi nama RH1, RH2, RH3 dan seterusnya.

Oleh karena itu, ketika mengganti keran presisi OH dengan keran presisi ISO, 6H tidak boleh dianggap kira-kira sama dengan level OH3 atau OH4.Itu harus ditentukan berdasarkan konversi atau sesuai dengan situasi aktual pelanggan.

B. Dimensi luar keran

1. Saat ini yang paling banyak digunakan adalah DIN, ANSI, ISO, JIS, dll.

2, sesuai dengan persyaratan pemrosesan pelanggan yang berbeda atau kondisi yang ada untuk memilih panjang, panjang bilah, dan ukuran persegi pegangan yang sesuai

3. Gangguan selama pemrosesan;

Ketuk pilihan enam elemen dasar

1, jenis pemrosesan benang, metrik, Inggris, Amerika, dll;

2. Jenis lubang bawah benang, lubang tembus atau lubang buta;

3, bahan benda kerja olahan dan kekerasan;

4, kedalaman ulir lengkap benda kerja dan kedalaman lubang bawah;

5, presisi benang benda kerja;

6, penampilan standar keran (persyaratan khusus perlu ditandai).

Waktu posting: 22 Sep-2022